-

微信扫码

-

- 暂无在线客服

-

用户中心

-

意见反馈

-

- 0512-66830700

-

微信扫码

用户中心

意见反馈

项目背景

客户概况:

华南地区某日系车零部件厂商,拥有多条发动机缸体压铸和机加工产线。

发动机缸体是汽车发动机的核心组成部分,因其复杂的形状和精确的定位要求,使其加工过程很具有挑战性。

客户痛点:

缸体在加工时需要进行深孔加工,深孔加工一直是金属切削加工过程中的难题,经常会造成刀具的崩刃和折断,掉入所加工的孔洞中,导致工件的损坏。

监控细节:

加工刀数:10

加工时间:2分钟前后

加工材质:铸铁

监控需求:①断刀 ②掉刀

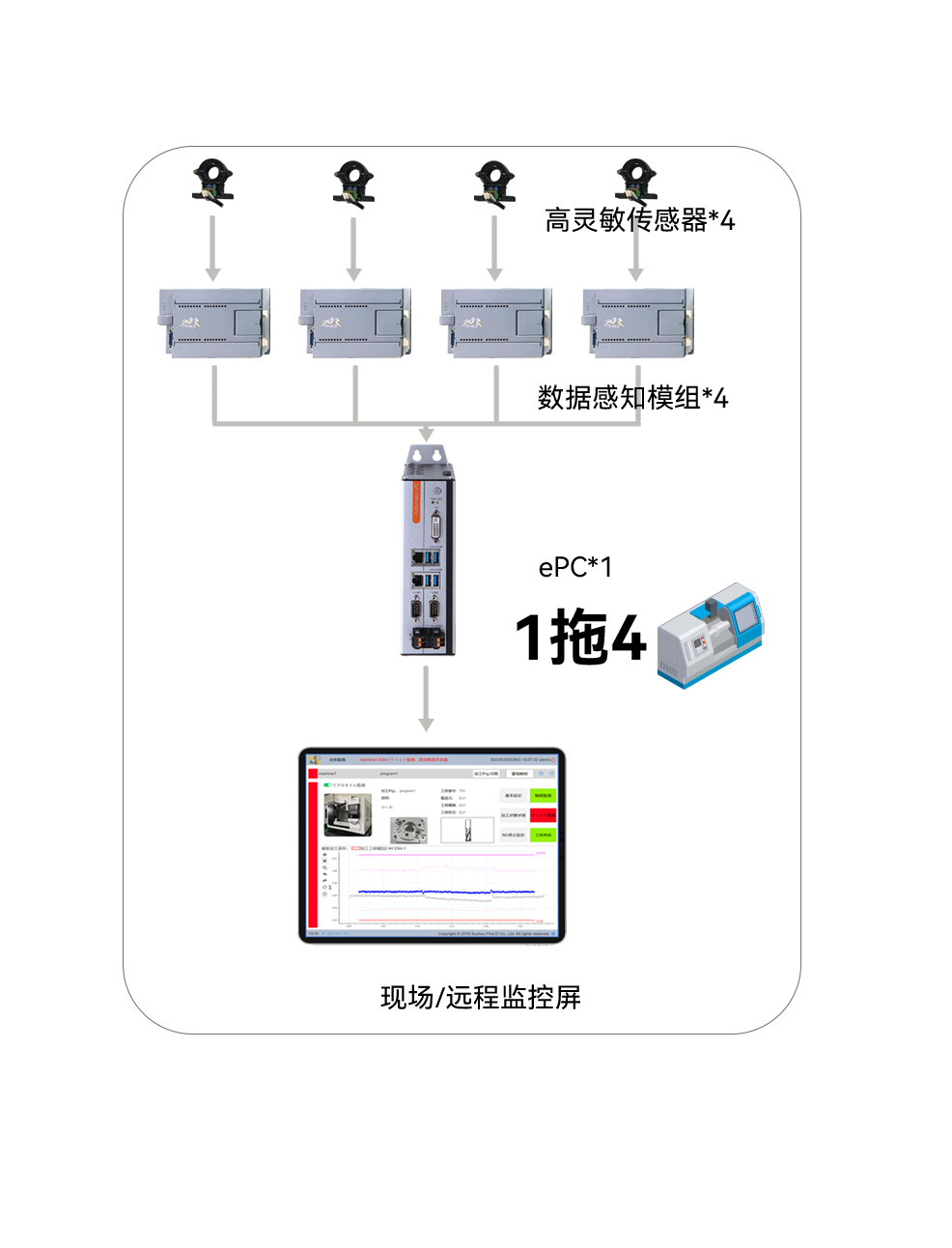

GOMi 解决方案

导入系统架构

12组加工站48台设备导入12套刀具异常监控系统1拖4:

客户现场情况

导入效果

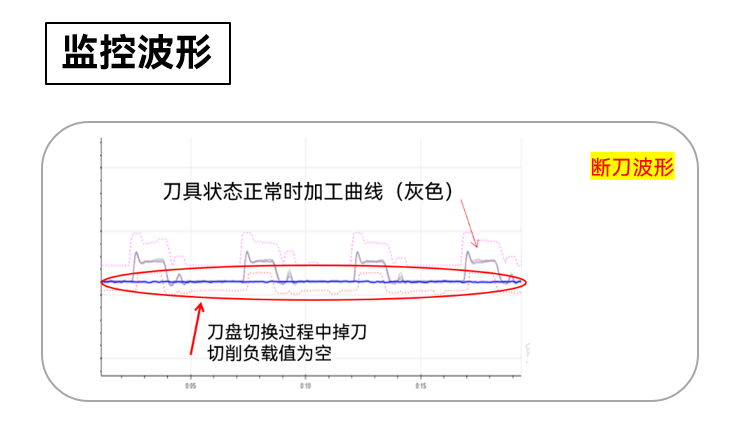

在安装GOMi刀具异常监控系统以后,可对生产加工时发生的掉刀/断刀异常情况进行实时检测,当刀具出现掉刀/断刀故障时,刀具异常监控系统报警,并触发机床自动停机,有效减少了工件报废等风险。

准确检测断刀

—— 经济效益 ——

原来48台设备平均每月/9次左右,平均每次批量断刀12把,重新对刀调试时间每次/40min,

每月调试时间360min。

导入GOMi后月批量断刀事故率0次,未出现批量断刀,每月因批量断刀事故调试时间降低100%

如有GOMi产品购买和方案评估需求,请拨打以下电话进行联系:

0512-66830700