-

微信扫码

-

- 暂无在线客服

-

用户中心

-

意见反馈

-

- 0512-66830700

-

微信扫码

用户中心

意见反馈

项目背景

客户概况:

某华中地区发动机传动系统核心零部件研发制造商,终端客户为大众、奥迪、东风、北汽等。

客户痛点:

差速器壳体是轿车常见的零部件之一,在机床加工过程中,涉及多种刀具的组合使用,工艺复杂,特别是差速器的球面加工刀具直接影响球面加工质量。

减少刀具成本和因刀具问题导致的质量问题,成了客户关注的焦点。

监控细节:

加工刀数:4~9

加工时间:3分钟前后

加工材质:球墨铸铁

监控需求:①崩刃断刀 ②减少刀具导致的质量问题

GOMi 解决方案

导入系统架构

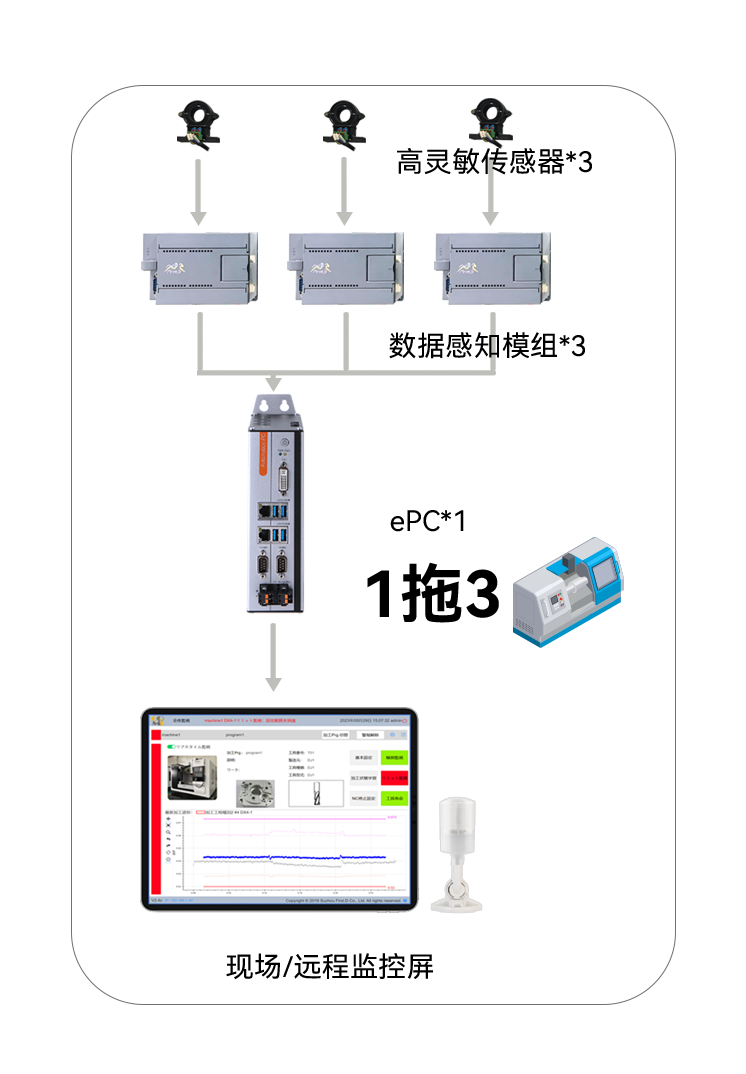

16组加工站48台设备导入16套刀具异常监控系统1拖3:

客户现场情况

客户工艺

差速器壳的形状,包含外端面、内孔、腔体端面、腔体内球面和法兰等几何特征。

在客户现场,加工差速器壳体用到的主要工序有:

・粗车外圆及端面

・精车外圆及端面

・钻孔攻丝

导入效果

监测刀杆断裂,正确报警停机

—— 经济效益 ——

改善前:48台设备每台设备每天刀具异常处理时间平均18min/台 * 48(台) * 30(天)=25920

改善后:48台设备每台设备每天刀具异常处理时间平均5min/台 * 48(台) * 30(天)=7200

因刀具异常导致的停机时间大幅降低

如有GOMi产品购买和方案评估需求,请拨打以下电话进行联系:

0512-66830700